5月9日至10日,全國首場大規模設備更新神州行暨數字化轉型展洽會(泰安)專場活動成功舉行。活動由中國通信工業協會主辦,旨在貫徹國家推進大規模設備更新的部署要求,助力企業數字化轉型與智能化改造,培育新質生產力。浪潮智能生產受邀出席活動,攜工業設備智能健康管理方案亮相活動展區并作主題演講。

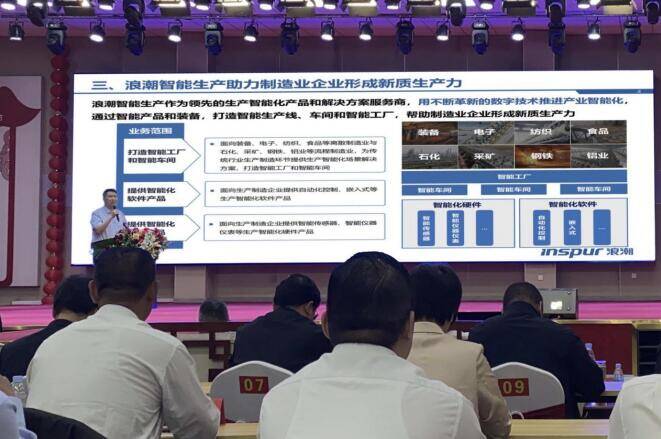

主題演講

浪潮智能生產裝備智能制造事業部業務專家作《浪潮智產扁鵲賦能工業設備智能健康管理》演講時表示,新一輪大規模設備更新,為制造業培育和發展新質生產力提供了重要機遇。針對泰安產業轉型升級需求,浪潮智能生產聚焦裝備、食品、紡織、石化等重點行業,提供包括工業設備智能健康管理在內的生產智能化解決方案,助力泰安產業轉型升級。

在活動展區,浪潮智能生產現場展示智產扁鵲設備健康管理平臺,以及工業設備智能健康管理解決方案與樣板案例。面向工業領域設備,浪潮智能生產研發智能傳感器、智能網關、邊緣診斷儀等智能數采設備,基于此打造智能電機、智能液壓軋機、智能工程機械、智能機床等智能設備。面向智能設備健康管理,浪潮智能生產以“機器振動+機理模型”為技術核心,打造軟硬一體的智產扁鵲設備健康管理平臺,提供“線上診斷+線下運維服務”,實現對工業設備健康狀況的實時監測和智能診斷,實際應用于水泥、造紙等多個行業企業,促進生產效率顯著提升。

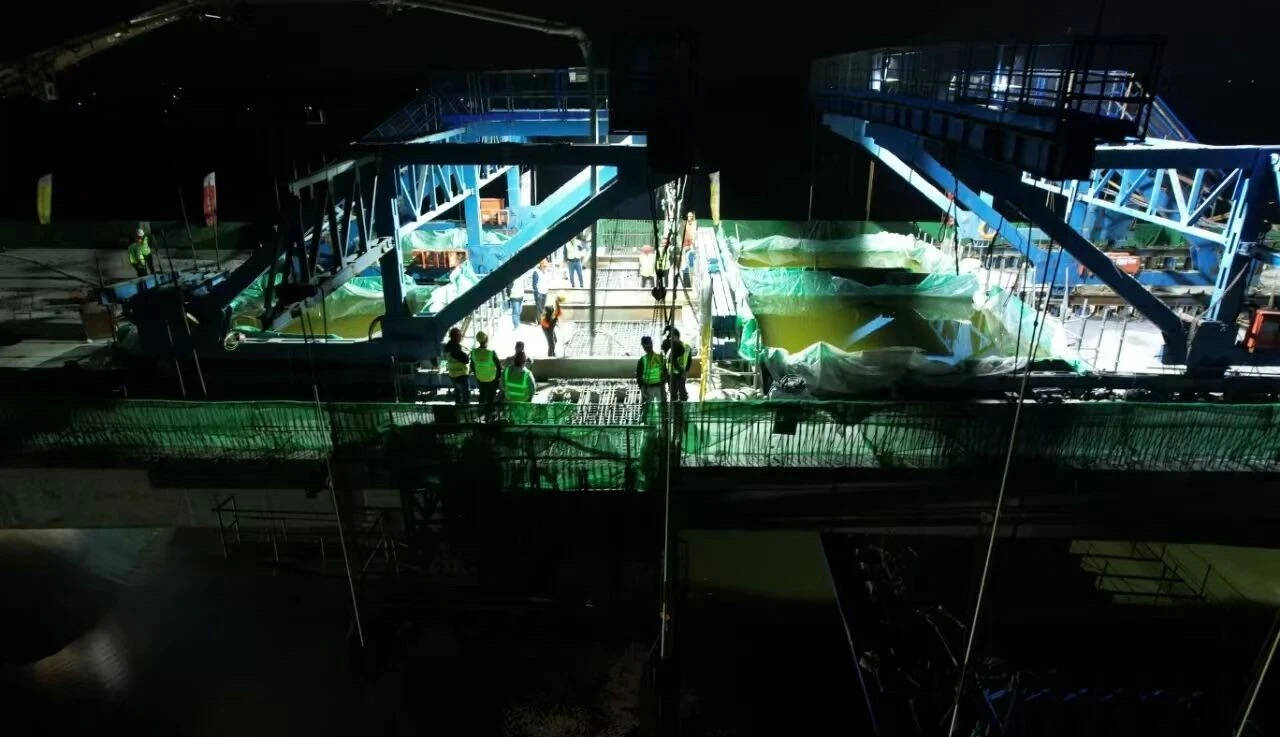

展區現場

以魯南中聯水泥為例,浪潮智能生產基于智產扁鵲設備健康管理平臺,在其關鍵生產設備上部署600余個傳感器,采集水泥生產過程中設備及工藝流程數據,結合平臺端的十余種水泥工藝智能控制,以及診斷模型、數字孿生仿真系統,實時模擬水泥“兩磨一燒”生產工藝,實現全流程的精準控制,設備故障率降低50%,非計劃停機時間減少70%,每年節省設備運維成本約300萬元。

以山東某機床制造企業為例,浪潮智能生產基于智產扁鵲設備健康管理平臺,為其機床關鍵零部件預裝超過60個智能傳感器。通過運用預測模型,平臺能及時識別異常并預測潛在故障,有效縮短意外停機時長,優化維護成本。通過對機床運行狀態的實時監測和預測性維護,該企業機床故障率降低9%,設備維護費用減少35%。

未來,浪潮智能生產將發揮生產智能化賦能價值,打造數字化車間、智能工廠等,加速推動工業領域設備更新,促進制造業高端化、智能化、綠色化,為發展新質生產力貢獻力量。