齊魯大工匠|獲國家專利19項!濰柴這個技師不“簡單”

來源:齊魯網

2020-06-23 19:45:06

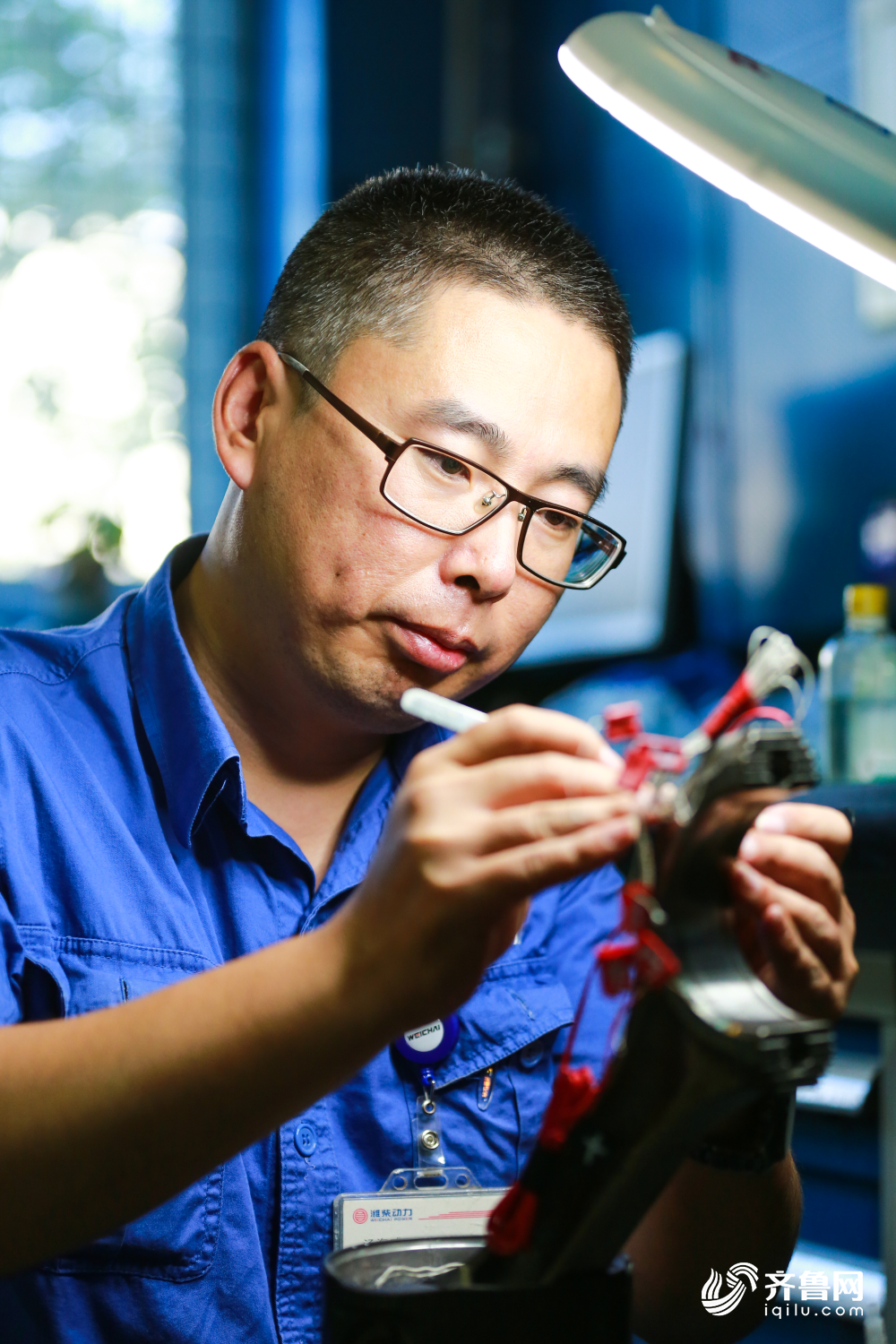

編者按:工匠,以爐火純青、登峰造極的技藝,見證平凡中的崇高與偉大。從郝建秀到許振超,從皮進軍到管延安,多年來,齊魯大地涌現出大批心懷“工匠之魂”的典型代表,他們以一絲不茍、精益求精的工作態度,以孜孜不倦、精雕細琢的職業精神,為時代發展貢獻著自己的能量。即日起,齊魯網、閃電新聞推出《齊魯大工匠》系列報道,今天我們來認識柴油機發動機活塞動態測溫的國內行業第一人、濰柴集團首席技師湯海威。

齊魯網·閃電新聞6月23日訊 發動機及零部件的研發及裝、試工作,湯海威做了20年,但工作不變,卻也不止重復這么簡單。跳出思維慣性,在技術上不斷“拓荒”、突破,是湯海威的職業追求。

近一段時間,湯海威和同事正在對發動機上的一個零部件--曲軸,進行應力應變動態測量。目前,比較成熟地掌握了這項工藝的主要是日本和一些歐洲國家,而國內尚屬空白。

“工藝操作上對手工和加工要求比較高,曲軸的形狀非常不規則,需要在很小的空間里布置傳感器等元件,還要承受曲軸的高速旋轉。”懷著再突破一項技術難點的心態,湯海威參與到曲軸的應力應變動態測量工作中來,作為濰柴集團首席技師的他,從最開始的傳感器、線路設計,到怎么加工操作,到最后一步的封裝材料,都全程參與其中。

“在國內來說,這項工藝還沒那么成熟,如果我們把它掌握了,這就又是一個突破。”湯海威告訴記者,雖然技術難點看似不多,但想要真正掌握,還需要長時間的反復試驗試水。如果能夠成功,僅在這項工藝上,每年就能給企業省下不少錢。

其實,除了曲軸,這些年來,湯海威領銜、參與的技術攻關,大大小小已經不下60項,光是試驗數據就生成了8萬條。用湯海威自己的話說,他是問題導向型“選手”。攻下一項技術難題之后,他想的不是停下來休息一下,而是投入到下一個難點中去,回到操作、試驗中去,因為只有在實操中,才能找到更多解決問題的“靈感”。

此前,在發動機特種測量技術攻關項目中,活塞動態溫度測量技術是難度最高的一項,需要從高速運轉的活塞上安裝測點,在高溫、高壓、極小間隙及復雜運動的機內工作環境中有效的測量和傳輸溫度數據,為提升發動機可靠性提供數據。但這項技術一直掌握在國外少數研究機構手中。國內的活塞遙感測溫、存儲測溫等技術,還處于起步階段。

濰柴集團是中國內燃機工業的領航者,每10臺重型卡車中,就有6臺裝有濰柴發動機。隨著國家排放標準的提高,濰柴集團也不斷對發動機進行升級。而發動機最關鍵的部位是活塞,它是發動機的心臟。實測出活塞的動態溫度,就顯得尤其緊迫。

湯海威說:“這兩年我們集團新研發的產品機型呈爆發式的增長,現在我們接到的實驗任務預約已經到了明年。我們希望我們盡快把這些任務工期提前,以保障我們集團的整體研發進度的順利推進。”

之前,活塞溫度的測量方法是使用硬度塞,購買一個進口的硬度塞需要六七百元,每次測溫需要60多個,成本非常高。長期從事發動機特種測溫的濰柴首席技師湯海威有了一個大膽的想法,自己研發一款可以實現活塞實時測溫的裝置。

但湯海威也明白,活塞要承受高溫高壓高加速度,工作溫度高達三四百度,要單純開發一款能夠承受如此惡劣條件的數據采集系統,實際上非常困難。

半年時間里,湯海威帶領團從無線測溫模塊到信號線的焊接和布置等方面,總結出40余項技術難點,他自學三維設計、機械加工等技能,制定了上百種解決方案,并不斷在失敗中繼續嘗試。終于,這個困擾國內外同行多年的技術難題被他攻克下來。

湯海威告訴記者:“這套系統實現了16個測點,可以在400度的高溫、20兆帕的高壓、500g加速度這種惡劣的工作條件下,穩定運行200小時以上。我們克服了狹小的空間布置,還有在惡劣條件下的無線數據傳輸,還有供電的世界難題。”

截止目前,湯海威在發動機先進試驗技術研究和應用方向獲得國家專利19項,每年為公司節約研發成本3200余萬元。

閃電新聞記者 楊麗 綜合報道

想爆料?請登錄《陽光連線》( https://minsheng.iqilu.com/)、撥打新聞熱線0531-66661234或96678,或登錄齊魯網官方微博(@齊魯網)提供新聞線索。齊魯網廣告熱線0531-81695052,誠邀合作伙伴。

正風肅紀 | 山東3市通報8起典型問題,4人被雙開

- [詳細]

- 齊魯網 2020-06-24

山東下發疫情期間考試防控指南:設體溫異常者復檢室 考后對評卷點封閉管理

- [詳細]

- 齊魯網 2020-06-24

權威發布|山東2022年將建成30座加氫站 標準規范正在完善

- [詳細]

- 齊魯網 2020-06-24

閃電指數|山東5月份經濟運行數據出爐:規模以上工業增加值增長5.1%

- [詳細]

- 齊魯網 2020-06-24

新基建來了|青島打造5G+新型智慧城市示范區,未來智慧生活是啥樣?

- [詳細]

- 齊魯網 2020-06-24

正風肅紀|中紀委通報6起典型問題 濟寧多人違規公款旅游被通報

- [詳細]

- 齊魯網 2020-06-24

山東省委組織部舉辦“榜樣講黨課”活動

- [詳細]

- 齊魯網 2020-06-24

權威發布|全省在線招商日!第二屆儒商大會暨青企峰會6月30日舉辦

- [詳細]

- 齊魯網 2020-06-23

范華平會見山東省榮獲全國禁毒工作先進集體和先進個人代表

- [詳細]

- 齊魯網 2020-06-23

帶動周邊3000多個種植戶年均增收3萬元 山東“鄉村好青年”扮演著這樣的角色

- [詳細]

- 齊魯網 2020-06-23

閃電新聞聯合山東省高院發起倡議:全民拒酒駕 平安你我他

- 山東省高級人民法院聯合閃電新聞、山東廣播電視臺公共頻道共同發出倡議:車行千萬里,拒酒零距離;全民拒酒駕,平安你我他。[詳細]

- 齊魯網 2020-06-23

山東全面落實教師鄉鎮工作補貼 鄉村教師比城區教師人均月增資約400元

- [詳細]

- 齊魯網 2020-06-23

為農業生產保駕護航!高級農藝師王延玲:基層農技人員很有成就感

- [詳細]

- 齊魯網 2020-06-23